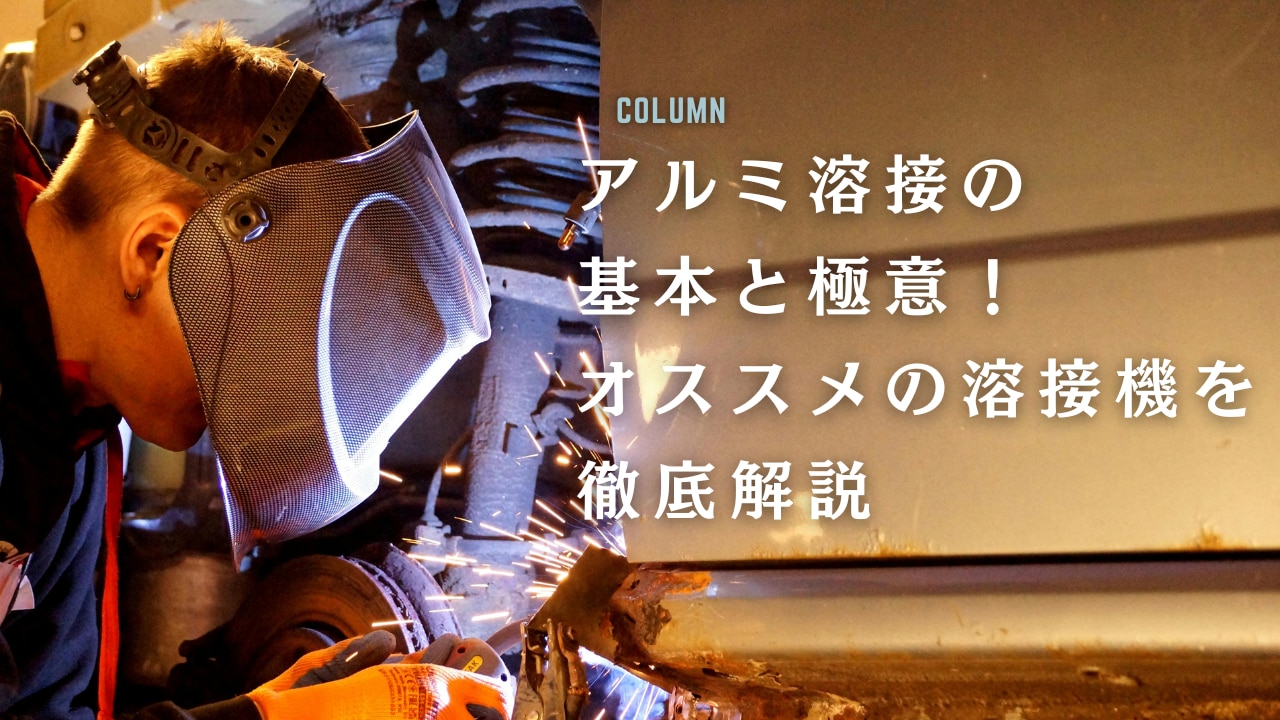

アルミ溶接の基本と極意!オススメの溶接機を徹底解説

アルミは、その軽さや強度から、飛行機や自動車、建築物など様々な分野で活躍する万能素材。しかし、いざ溶接しようとすると、鉄鋼とは全く違う性質に戸惑ってしまうことも多いのではないでしょうか?

そこで今回は、アルミ溶接の基本からコツ、さらにはオススメの溶接機まで、徹底解説します。この記事を読めば、あなたもアルミ溶接の達人になれるでしょう。

目次[非表示]

- 1.アルミ溶接って、何が難しいの?

- 1.1.熱伝導率が3倍もある!

- 1.2.頑固な酸化被膜が敵!

- 1.3.衝撃に弱い溶接ビード

- 2.アルミ溶接の種類:それぞれの特徴とメリット・デメリット

- 2.1.TIG溶接:高品質な仕上がりを求めるならコレ!

- 2.2.メリット:

- 2.3.MIG溶接:手軽さを求めるならコレ!

- 2.4.メリット:

- 2.5.デメリット:

- 2.6.プラズマ溶接:精度の高い溶接を求めるならコレ!

- 2.7.メリット:

- 3.アルミ溶接の基本手順:3ステップでマスターしよう!

- 4.溶接のコツ:5つのポイントで上達間違いなし!

- 4.1.1. 適切な溶接条件を選ぶ

- 4.2.2. 溶接棒を適切に選ぶ

- 4.3.3. トーチの角度と距離を意識する

- 4.4.4. ビードの幅と速度を調整する

- 4.5.5. 清潔性を保つ

- 5.おすすめのアルミ溶接機

- 6.まとめ

アルミ溶接って、何が難しいの?

アルミ溶接が難しい理由は、主に3つあります。

熱伝導率が3倍もある!

アルミは、鉄鋼に比べて熱が伝わりやすい性質を持っています。そのため、溶接熱がワーク全体に拡散しやすく、溶接ビードが薄く、溶け込みが浅くなりやすいという問題があります。まるで、熱々の鉄板をまんべんなく焼こうとしているようなイメージですね。

頑固な酸化被膜が敵!

アルミは、空気中の酸素と反応して酸化皮膜を形成しやすく、これが溶接の品質を低下させる原因となります。溶接前にこの皮膜をしっかり除去しないと、せっかくの溶接が台無しになってしまうので注意が必要です。

衝撃に弱い溶接ビード

アルミの溶接ビードは、鉄鋼に比べて脆いという特徴があります。そのため、衝撃や振動に弱く、クラックが発生しやすいという問題があります。まるで、繊細なガラス細工を扱っているような感覚です。取り扱いには十分注意が必要です。

アルミ溶接の種類:それぞれの特徴とメリット・デメリット

アルミ溶接には、主に3つの種類があります。

TIG溶接:高品質な仕上がりを求めるならコレ!

不活性ガスで溶接棒とワークを保護しながら溶接を行う方法です。高品質な溶接が可能ですが、熟練した技術が必要となります。

メリット:

・高品質な仕上がり

・幅広い材質に対応

MIG溶接:手軽さを求めるならコレ!

溶接ワイヤーを自動的に供給しながら溶接を行う方法です。TIG溶接に比べて比較的容易に溶接できますが、溶接品質はTIG溶接に劣ります。

メリット:

・比較的容易に溶接できる

・作業効率が高い

デメリット:

・溶接品質はTIG溶接に劣る

・一部の材質には不向き

プラズマ溶接:精度の高い溶接を求めるならコレ!

高温・高圧のプラズマアークを用いて溶接を行う方法です。高精度な溶接が可能ですが、設備投資コストが高くなります。

メリット:

・高精度な溶接が可能

・薄板の溶接に適している

デメリット:

・設備投資コストが高い

・稼働音が大きい

アルミ溶接の基本手順:3ステップでマスターしよう!

アルミ溶接の基本手順は、次の3ステップです。

1. 準備

・ワークの清掃:油脂、汚れ、酸化皮膜などを除去します。

・開先加工:ワークの接合部にV字型の溝を加工します。

・溶接棒の準備:適切な太さの溶接棒を用意します。

・シールドガスの準備:アルゴンガスなどの不活性ガスを準備します。

2. 溶接

・トーチの点火:溶接トーチのスイッチをオンにしてアークを発生させます。ろうそくに火をつけるようなものです。

・溶接棒の添加:溶接棒をアークに近づけ、溶接ビードを形成していきます。

・トーチの移動:トーチを一定速度で移動させ、溶接ビードを形成していきます。

3. 後処理

・清掃:溶接後のビードや周辺からフラックスなどを除去します。

溶接のコツ:5つのポイントで上達間違いなし!

アルミ溶接のコツは、次の5つです。

1. 適切な溶接条件を選ぶ

溶接電流、電圧、トーチ速度などの溶接条件は、ワークの厚さや材質、溶接方法によって異なります。適切な溶接条件を選ぶことが、高品質な溶接を行うために重要です。

2. 溶接棒を適切に選ぶ

溶接棒は、ワークの材質に合ったものを選びます。また、溶接ビードの太さに合った太さの溶接棒を選びます。

3. トーチの角度と距離を意識する

トーチの角度と距離は、溶接ビードの形状と品質に影響を与えます。適切な角度と距離を保つことが重要です。

4. ビードの幅と速度を調整する

ビードの幅と速度は、溶接の仕上がりを左右します。適切な幅と速度で溶接を行うことが重要です。

5. 清潔性を保つ

ワークや溶接棒、トーチなどは常に清潔に保ちましょう。汚れがあると、溶接品質が低下したり、クラックが発生しやすくなったりします。

おすすめのアルミ溶接機

最後におすすめのアルミ溶接機をご紹介します。初心者でも手軽に使えます。

アルミMIG溶接機

リランドのアルミMIG溶接機は、新機能フルデジタル、半自動溶接機。小型で軽量なので扱いやすいのが特徴。ノンガス溶接にも対応しています。そして、パルス機能で、アルミ溶接に最適なプログラムを内蔵しています。

100V専用 ノンガス/MIG/MAG半自動溶接機 アーキュリー120

この溶接機は、純正ワイヤーを使用することで、ガスなしで軟鋼とステンレスの溶接が可能です。ガスの準備やボンベの管理が不要なので、手軽に溶接を始めたい方や、持ち運びを頻繁に行う方におすすめです。もちろん、ガスを使用すれば、アルミやステンレスなどの非鉄金属も溶接可能です。アルゴンガス、混合ガス、または炭酸ガスを使用することで、スパッタが少なく、仕上がりのきれいな溶接ができます。

200V専用 ノンガス/MIG/MAG半自動溶接機 アーキュリー160

200Vの電源で、0.8mm~7.0mmまでの厚さの材料をノンガス半自動溶接できます。さらに、MAG溶接なら0.7mmの板厚から溶接可能。幅広い用途に対応します。

この溶接機は、4段階の電流切替スイッチとワイヤースピード調節ダイヤルを装備。板厚や材料に合わせて最適な溶接条件を簡単に設定できるので、初心者の方でも美しい仕上がりを実現できます。長時間の使用による内部トランスの焼損を防ぐ使用率オーバー防止機能を搭載。安心して溶接作業に取り組むことができます。

まとめ

アルミ溶接は、奥が深く習得に時間のかかる技術ですが、コツさえ掴めば誰でも上達することができます。今回紹介した内容を参考に、ぜひチャレンジしてみてください。きっと、あなたもアルミ溶接の達人になれるはずです!